)

Feuerwehrschutzbekleidung

Normen, Regelwerke, Richtlinien und Empfehlungen

Was ist die EN 469 und welche Änderungen haben sich mit der neuen EN 469:2020 ergeben?

Die für die Schutzbekleidung grundlegende Norm EN 469 trägt den Titel „Schutzkleidung für die Feuerwehr – Leistungsanforderungen für Schutzkleidung für Tätigkeiten der Feuerwehr“ Als harmonisierte Norm gilt die Norm in den Mitgliedsstaaten der Europäischen Union sowie einigen weiteren Mitgliedern des „Europäischen Komitee für Normung“ CEN wie u.a. Norwegen, Schweiz, Türkei.

Sie wird in den einzelnen Ländern als nationale Norm inhaltsgleich angewendet, z.B. in Deutschland als DIN EN 469, in Österreich als OENORM EN 469 oder in Schweden als SN EN 469.

Die 2020 neu erschienene Norm weist einige wenig gravierende Änderungen auf: Die Prüfung des Wärmeübergangs Flamme und Strahlung wird sowohl im gewaschenen nun auch im ungewaschenen Zustand durchgeführt; neu ist die Prüfung der Kontaktwärme; statt des Spray-Tests wird nur die Penetration gegen Flüssigkeiten geprüft, wobei der Umfang der vier Prüfflüssigkeiten (H2SO4, HCl, NaOH und o-Xylol) auf zwei reduziert wurde (H2SO4, o-Xylol); der Weiterreißwiderstand wurde von ≥ 25 N auf ≥ 35 N und die Nahtfestigkeit von ≥ 225 N auf ≥ 300 N erhöht.

Was bedeuten die unterschiedlichen Leistungsstufen der Feuerwehr-Einsatzbekleidung in der EN 469?

In der EN 469 werden die Mindestanforderungen für Schutzbekleidung der Feuerwehr beschrieben, die einen Schutz gegenüber Hitze und Flammen, sowie mechanischen und chemischen Beanspruchungen bieten soll. Daneben soll die Bekleidung einen guten Tragekomfort und eine ausreichende Sichtbarkeit im Einsatz gewährleisten. Die im Jahr 2020 erschienene Revision der EN 469 betont dabei zwei Leistungsstufen bereits in ihrem ersten Abschnitt und gibt diesen damit einen höheren Stellenwert als die Vorgänger-Version von 2008.

Auf Basis einer Risikobeurteilung wird zwischen Tätigkeiten mit zwei Leistungsstufen unterschieden:

Leistungsstufe 1: Mindestanforderung für die Bekleidung für die Brandbekämpfung im Außenangriff und unterstützende Tätigkeiten.

Leistungsstufe 2: Mindestanforderung für die Bekleidung für die Brandbekämpfung und Rettung im Innenangriff.

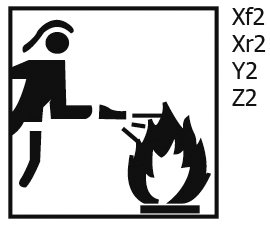

Maßgeblich für die Zuordnung zu einer Leistungsstufe sind die Ergebnisse der für die Zertifizierung der Bekleidung notwendigen Prüfungen in einem akkreditierten Prüfinstitut. Hierbei werden die Ergebnisse der Prüfungen „Wärmeübergang Flamme“ und „Wärmeübergang Strahlung“ (X1 oder X2), Wasserdichtigkeit der Membran (Y1 oder Y2) und Wasserdampfdurchgangswiderstand Ret (Z1 oder Z2) mit den Anforderungen der Norm verglichen und der Leistungsstufe 1 oder 2 zugeordnet. Für das Erreichen der Schutzstufe X2 muss auch die Vorgabe „Schutz gegen Kontaktwärme“ erfüllt sein. Die erreichten drei Leistungsstufen X, Y, Z sind im Piktogramm für die Kennzeichnung der Bekleidung anzugeben.

Was beschreibt die HuPF und wie unterscheidet sie sich von der EN 469?

Das Kürzel HuPF steht für „Herstellungs- und Prüfungsbeschreibung für eine universelle Feuerwehrschutzbekleidung“ und ist eine nur in Deutschland geltende Ausführungs-Norm für Feuerwehrbekleidung. Sie gliedert sich in vier Teile:

Teil 1 Feuerwehrüberjacke,

Teil 4 Feuerwehrüberhose,

Teil 2 Feuerwehrhose,

Teil 3 Feuerwehrjacke.

Ein vollumfänglicher Vergleich würde zu weit führen, aber man kann ganz grob sagen, dass die EN 469 die Basis der HuPF ist, diese aber weitere, zusätzliche Prüfungen enthält und somit umfangreicher ist.

Im Unterschied zur EN 469 gibt die HuPF ein maximales Bekleidungsgewicht vor, die Membran wird zusätzlich einer Scheuer- und einer Kälteknickprüfung unterzogen, es muss eine Beregnungsprüfung durchgeführt werden und vom Oberstoff werden die sogenannten Echtheiten (Entfärben durch Wäsche bzw. Verfärben von Begleitgeweben u.a.) geprüft. Ein weiterer, ganz wesentlicher Unterschied ist der sogenannte Thermoman-Test, der für die HuPF verbindlich vorgeschrieben ist, während die Beflammung des gesamten Anzugs bei der EN 469 nur optional vorgesehen ist.

Auch bei der Bewertung des Tragekomforts geht die HuPF weiter. Neben dem Ret-Wert wird zusätzlich der sogenannte Kf-Wert (Schweißtransport beim “flüssigen Schwitzen”) herangezogen (siehe hierzu die Frage „Was ist der Ret-Wert?“).

Welche konkreten Empfehlungen gibt es für die Neubeschaffung von Feuerwehrbekleidung?

Eine konkrete Hilfe bieten hier die Schriften der DGUV (Deutsche Gesetzliche Unfallversicherung), nämlich die DGUV-Information 205-014 „Auswahl von persönlicher Schutzausrüstung für Einsätze bei der Feuerwehr – Basierend auf einer Gefährdungsbeurteilung“ und die DGUV Information 205-020 „Feuerwehrschutzkleidung – Tipps für Beschaffer und Benutzer“.

In ersterer wird die Gefährdungsbeurteilung zu dem zentralen Instrument, welcher der Beschaffung voranzustellen ist. Dabei stehen stets die Fragen nach dem zu schützenden Körperteil, dem angestrebten Schutzniveau und dem zu Grunde liegenden Regelwerk im Mittelpunkt. Letztlich wird dann unterschieden zwischen Brandbekämpfung innen, Brandbekämpfung außen, Technischer Rettung, Wasserrettung, Rettungsdienst und ABC-Einsatz.

Für die Brandbekämpfung innen kommt nur die Leistungsstufe 2 der EN 469, also X2, Y2, Z2, in Frage, allerdings mit der Empfehlung für zusätzliche Prüfungen nach HuPF, die als praxisrelevanter eingeschätzt wird. Ein zusätzlicher Aspekt ist die Frage der Kompatibilität mit anderer PSA, also Handschuhe, Schutzhaube, Helm, Schuhe und Atemschutzgerät.

Die Brandbekämpfung außen wird kombiniert mit der technischen Hilfeleistung, wobei man sich zwischen „wasserdicht“ und „nicht-wasserdicht“ entscheiden kann. Die Bezugsnorm bei „wasserdicht“ bleibt die EN 469 (mit Zusatz HuPF), bei „nicht-wasserdicht“ gilt dann die Norm DIN EN 11612 („Schutzkleidung – Kleidung zum Schutz gegen Hitze und Flammen“). Da technische Hilfe im Allgemeinen auch draußen stattfindet, ist der Verzicht auf Wasserdichtigkeit und Durchdringen mit flüssigen Chemikalien diskussionswürdig.

Praktische Prüfungen der PSA sowie zusätzliche Auswahlkriterien ergeben insgesamt eine sehr umfangreiche Basis für eine Kaufentscheidung.

Die 2. DGUV-Information verzichtet auf den für Unbedarfte doch eher gewöhnungsbedürftigen Formalismus der Gefährdungsanalyse, summiert übersichtlich die Normforderungen der EN 469 und grenzt diese von der HuPF ab.

Die Schrift gibt eine Reihe praktischer Empfehlungen für Beschaffung und Ausschreibung.

Was beschreibt die PSA-Verordnung?

Seit April 2018 gilt die neue PSA-Verordnung (EU) 2016/425. Die zuvor geltende PSA-Richtlinie (89/686/EWG) wird durch die neue Verordnung ersetzt.

Die PSA-Verordnung regelt die Voraussetzungen und Richtlinien für den Vertrieb von persönlicher Schutzausrüstung. Diese beinhaltet die grundlegenden Sicherheitsanforderungen, welche die persönliche Schutzausrüstung erfüllen muss, um die Gesundheit der TrägerInnen sicherzustellen und Gefährdungen vorzubeugen.

Um für alle Produkte die Kennzeichnung, Herstellerinformationen und Konformitätserklärungen dementsprechend anzupassen, gab es eine Übergangsfrist von einem Jahr, die am 20.04.2019 endete.

Produkte im Umlauf, deren Baumusterbescheinigungen nach der PSA-Richtlinie (89/686/EWG) ausgestellt wurde, können nicht alle nach Ende der Übergangszeit gemäß der neuen Verordnung gekennzeichnet sein. Diese können sogar bis zum 21.04.2023 verkauft werden, sofern eine gültige Baumusterprüfbescheinigung vorliegt und das Haltbarkeitsdatum nicht überschritten wurde. Ab diesem Zeitpunkt, darf nur Bekleidung auf dem Markt gebracht werden, welche nach der PSA-Verordnung hergestellt und zertifiziert ist.

Die wesentlichen Änderungen sind:

- Die Gültigkeitsdauer der EU-Baumusterprüfbescheinigungen ist auf 5 Jahre begrenzt: die Gültigkeit der EG-Baumusterbescheinigungen war teilweise unbegrenzt. Diese ändert sich jedoch mit der neuen PSA-Verordnung. Hierfür müssen Hersteller Ihre Produkte alle 5 Jahre durch eine Zertifizierungsstelle (PSA der Kat. II und III) oder selbst prüfen (Kat. I), ob das Produkt alle Anforderungen erfüllt.

- Konformitätserklärung/Adresse: ab sofort hat der Hersteller dafür zu sorgen, dass jedem Produkt eine aktuelle Konformitätserklärung beiliegt und nicht wie bisher auf Anfrage. Zusätzlich gibt es die Möglichkeit diese auf der Internetseite des Herstellers bereit zu stellen. Der Link dazu sollte in der Herstellerinformation angegeben werden und nur durch wenige Klicks abrufbar sein.

- Pflichten der Wirtschaftsakteure Des Weiteren wird in der PSA-Verordnung Kap. II ausführlich auf Pflichten der Wirtschaftsakteure, wie Hersteller, Einführer, Händler usw. eingegangen. Dies kann man im Amtsblatt der Europäischen Union nachlesen.

Eingesetzte Materialien und deren Behandlung

Welche Oberstoffe werden bei der Feuerwehrschutzbekleidung eingesetzt und was unterscheidet Nomex, Kevlar, Kermel und PBI?

Grundvoraussetzung für den Einsatz von Geweben für die Feuerwehr ist ganz allgemein die Nichtbrennbarkeit. Für die Herstellung der Gewebe werden sowohl synthetische als auch Naturfasern eingesetzt.

1. Synthetische Fasern

Die im folgenden beschriebenen Kunstfasern haben den Vorteil, dass sie von sich aus nicht brennbar sind oder, wie man sagt inhärent flammwidrig sind.

Als die wichtigsten Materialien sind hier zu nennen:

1.1 Aramide

Die Bezeichnung Aramide ist eine Wortzusammenfügung aus der chemischen Bezeichnung Aromatische Polyamide. Wir haben es also mit einer Chemiefaser zu tun, welche durch eine sogenannte Polymerisation gebildet wird. Hierunter versteht man eine chemischen Verknüpfung eines Monomermoleküls mit sich selber oder zweier verschiedener Ausgangsmolekülen zu einem sogenannten Makromolekül. Man kann sich dies wie eine Aufreihung der molekularen Baueinheit entlang einer Perlenkette vorstellen. Im Fall der Aramide sind dabei zwei räumlich unterschiedliche Verknüpfungen möglich, nämlich in der sogenannten meta (m)- oder para (p)-Anordnung. Je nach erhaltenem m- oder p-Aramid ergeben sich dabei unterschiedliche Materialeigenschaften, die im Folgenden kurz skizziert werden. Wer hier tiefer in die Chemie der Polymerisation und die unterschiedlichen Strukturen einsteigen oder sich mit der geschichtlichen Entwicklung der Materialen beschäftigen möchte, sei auf die Wikipedia-Seite „Aramide“ verwiesen.

1.1.1 p-Aramid

Die bekannteste p-Aramidfaser ist Kevlar (Hersteller DuPont), ein anderer bekannter Handelsname ist Twaron (Hersteller Teijin). Das Material ist natürlich nicht brennbar, es schmilzt nicht und die Zersetzungstemperatur beträgt 550 °C. Seine Festigkeit ist extrem hoch, woraus sich seine Verwendung auch in ballistischen kugelsicheren Westen ergibt.

Ein Nachteil des Materials ist aber seine schlechte Lichtbeständigkeit. Bei direkter Sonneneinstrahlung verliert p-Aramid seine exzellente Reißfestigkeit. Daher wird es stets in irgendeiner Form UV-geschützt verarbeitet.

1.1.2 m-Aramid

Die chemische Verknüpfung in meta Stellung ergibt m-Aramid mit dem bekannten Handelsnamen Nomex (Fa. DuPont) und Teijinconex (Fa. Teijin). Mit seiner thermischen Beständigkeit bis 370 °C wird m-Aramid vornehmlich für Hitze – und Flammschutzartikel eingesetzt. Seine Festigkeit gegenüber p-Aramid ist allerdings um den Faktor 7 geringer.

Zum m-Aramid zählt auch die Faser Kermel, (Hersteller Kermel) eine Polyamidimid mit einer etwas anderen, aber vergleichbaren chemischen Struktur. Die Zersetzungstemperatur von Kermel beträgt 400 °C. Wer hier die chemischen Strukturen der Polymerketten vergleichen möchte, schaue bei Wikipedia „ Polyamidimid„ nach.

1.2 PBI

Fasern auf Basis von Polybenzimidazol (PBI) sind gegenüber den aus den sechziger Jahren stammenden Aramiden erst seit ca. 30 Jahren in Feuerwehranzügen zu finden. Entwickelt für das Mondfahrprogramm der NASA, weist die Faser eine sehr gute Hitzebeständigkeit und Reißfestigkeit auf.

Bekannt wurde PBI mit seiner goldenen Farbe in Deutschland vor allem durch die Fernsehbilder der Terroranschläge in den USA im September 2011.

2. Naturfasern

Naturfasern müssen für den Einsatz bei der Feuerwehr flammwidrig ausgerüstet werden, gekennzeichnet durch das Kürzel “FR”.

2.1 Baumwolle FR

Dies ist eine Naturfaser, welche aus der Samenfaser der Baumwollpflanze gewonnen wird. Im Unterschied zu den Synthesefasern ist die thermische Zersetzungstemperatur zwar niedriger, das Gewebe ist aber für den hauptsächlichen Einsatz im technischen Betrieb auf Grund seiner sehr guten Trageeigenschaften mit einer angenehmen Hautfreundlichkeit bestens geeignet.

2.2 Viskose FR

Viskose ist eine Cellulosefaser, die wie die Baumwolle schwer entflammbar ausgerüstet werden kann. Gewebe mit einem Viskose-Anteil zeichnen sich vor allem durch ein angenehmes Tragegefühl aus.

3. Gewebe

Die Grundmaterialien für die gewebten Oberstoffe sind u.a. die vorgestellten Fasern. Aus diesen bzw. aus Mischungen dieser werden zunächst Garne gefertigt, die dann als Kett- und Schussfaden mit einer bestimmten textilen Bindung zu einem Gewebe verarbeitet werden.

Um die Festigkeit des Gewebes zu erhöhen, mischt man m-Aramid noch etwas p-Aramid zu.

Damit ergeben sich dann die bekannten Gewebe:

Nomex Tough: 75 % Nomex, 23 % Kevlar, 2 % Antistatikfaser

Nomex III: 93 % Nomex, 5 % Kevlar, 2 % Antistatikfaser

Kermel HTA: 64,6 % Kermel, 35,2 % p-Aramid, 0,2 % Antistatikfaser

Kermel HSK: 99 % Kermel, 1 % Antistatikfaser

PBI Matrix Gold: 40 % PBI, 60 % p-Aramid

Nomex/Viskose: 50 % Nomex, 50 % Viskose FR

Kermel/Viskose: 50 % Kermel, 50 % Viskose FR

Die gut leitenden Antistatikfasern aus Carbon oder Stahl werden zusätzlich eingesetzt, um eine elektrostatische Aufladung der Bekleidung durch Reibungselektrizität (Katzenfell-Physik) zu verhindern.

Welche Membranen gibt es und wie unterscheiden sich diese?

Die vordergründige Aufgabe der Membran ist es, die Bekleidung wasserdicht gegenüber Regen oder Löschwasser zu machen. Dies würde z.B. mit einer einfachen Folie aus Polyethylen (PE), welche unter dem Oberstoff eingelegt ist, ganz hervorragend gelingen, aber man kann sich natürlich vorstellen, dass ein solcher „Plastiksack“ den für die Thermoregulation so notwendigen Schweißtransport nach außen gänzlich absperrt. Die heute eingesetzten Membranen hingegen vollbringen das Kunststück, dass sie „sperrend“ gegenüber flüssigem Wasser von außen und gleichzeitig „offen“ gegenüber dem Wasserdampf von innen sind.

Dies kann mit zwei unterschiedlichen Materialkonzepten erreicht werden. Die bekannteste Lösung ist der Einsatz des perfluorierten Kunststoffs PTFE. Auf Grund seiner mikroporösen Struktur mit Porendurchmessern von ca. 0,2 µm sind diese zwar groß genug um Wasserdampf durchzulassen, aber zu klein um Wassertropfen von außen durchtreten zu lassen. Dieser mikroskopische „Schweizer Käse“ hat eine beeindruckende Porendichte von über einer Milliarde Poren je cm2.

Eine Polyester- oder Polyurethan-Membran ist dagegen kompakt und porenfrei, besteht aber auf molekularer Ebene aus hydrophilen (wasserfreundlichen) und hydrophoben (wasserabweisenden) Bereichen. Der Wasserdampf durchwandert die Membran auf Bahnen entlang der hydrophilen Bereiche. Der Konzentrationsunterschied zwischen den Membranseiten treibt die Wasserdampfmoleküle durch die Membran nach außen.

Die beschriebenen, hauchdünnen Membranen werden meist als Laminat auf einen Träger verklebt. Für die Prüfung der Qualität werden analog der Wirkweise „sperrend oder offen“ zwei unterschiedliche Prüfungen durchgeführt, diese werden in den folgenden Fragen genauer erläutert.

Welche Vorgaben gibt es für die Reflexausrüstung und wann gilt eine Warnwestenbefreiung?

Die Feuerwehrleute im Einsatz, welche durch den Straßenverkehr zu Schaden kommen können bzw. gefährdet sind, müssen gemäß den Bestimmungen der Unfallverhütungsvorschrift (§ 17 Abs. 3 UVV „Feuerwehren“ (GUV-V C53) durch Warn- oder Absperrmaßnahmen geschützt werden.

Die Durchführungsanweisung zu der Vorschrift verweist pauschal auf EN ISO 20471.

Eine geeignete Warnmaßnahme ist das Tragen von Feuerwehrschutzjacken

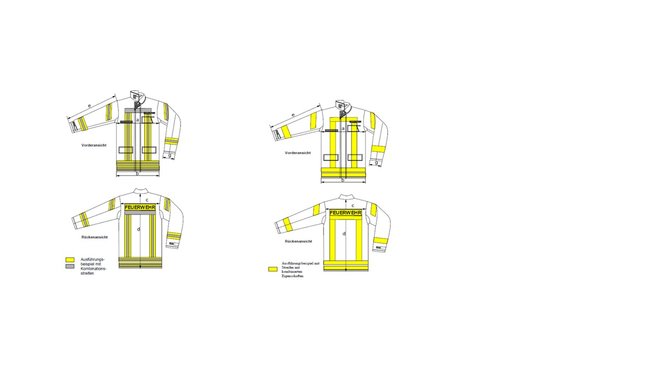

und -hosen, die die Anforderungen nach EN 469:2005, Anhang B, EN 469:2020, Abschnitt 6.2.6 (Sichtbarkeit) und der HuPF erfüllen. Im Gegensatz zu EN 469, schreibt die HuPF, die genaue Anordnung der Streifen vor.

Diese beinhalten folgende Forderungen:

- Eine ausreichende Wahrnehmbarkeit bei Tag durch fluorzierendes und bei Nacht durch retroreflektierendes Material. Das retro-reflektierende Material (z.B. Silber) wird mit einer Mindestfläche von 0,13 m² an der Oberfläche des Kleidungsstücks angebracht und muss aus allen Seiten sichtbar sein. Die Mindestfläche des fluoreszierenden Materials (z.B. Gelb) beträgt 0,2 m². Bei einem Material mit kombinierten Eigenschaften gelten für Jacke und Hose 0,2m² als minimale Fläche.

Im Anhang 3 der GUV sind Design-Bespiele dargestellt. Natürlich sind andere Anordnungen bzw. Designvorschläge möglich, solange die geforderte Mindestfläche gegeben ist.

- Die retroreflektierenden und fluoreszierenden Streifen sind so angeordnet, dass

die Konturen des Körpers (Ärmel, Rumpf und Beine) gut erkennbar sind.

Erfüllt die Feuerwehrschutzkleidung die beiden Anforderungen, ist eine zusätzliche

Warnweste nicht erforderlich. Sollten die erforderlichen Flächen der beiden Streifen nicht allein auf der Jacke angebracht werden können, dann besteht die Möglichkeit diese mit einer stets zu tragenden Feuerwehrhose zu kombinieren.

| Ausführung mit Kombinationstreifen | Ausführung mit Streifen mit kombinierten Eigenschaften |

Wie wird die Feuerwehrschutzbekleidung korrekt gewaschen?

Grundsätzlich ist festzustellen, dass Waschen immer Stress für Bekleidung bedeutet. Daher gilt: Waschen so wenig wie möglich, aber stets so häufig wie nötig.

Entscheidend für die Durchführung der Wäsche sind die Wasch- und Pflegeanleitungen des Herstellers. Dabei sollte die Bekleidung möglichst nicht in privater Heimwäsche, sondern in speziellen Wäschereien oder dafür hergestellten Waschmaschinen der Feuerwehr gewaschen werden.

Die Schutzbekleidung ist separat für sich zu waschen (ggf. Schadstoffe!), wobei dunkle und helle Farben ebenfalls getrennt werden sollten. Der Füllgrad der Maschine sollte nur bis 2/3 des empfohlenen Ladegewichts der Maschine betragen.

Die Wahl eines optimalen Waschmittels ist bei der verwirrenden Vielfalt der Produkte schwierig. Fein- und Buntwaschmittel ohne optische Aufheller und ohne Bleichmittel sind vorzuziehen, bei dunkelblauen Oberstoffen kann ein Waschmittel für schwarze Textilien benutzt werden. Ohne hier auf konkrete Anbieter hinzuweisen, sei auch auf Spezialwaschmittel für Feuerwehranzüge verwiesen. Weichspüler sollten nicht eingesetzt werden.

Im Allgemeinen entfernen Waschmittel mit einer Alkalität von pH 9 – 11 und einer Waschtemperatur von 60 °C Schmutz und Öl effektiv und bieten so eine ausreichende Reinigungswirkung. Eine höhere Temperatur und der Einsatz aggressiverer Waschmittel kann zu einer optischen Veränderung des Oberstoffs durch Entfärben führen. Vor der Wäsche sind die Reiß- und Klettverschlüsse zu schließen, Karabiner, Hosenträger und Kniepolster zu entfernen und die Bekleidung ist auf links zu drehen. Bei einer extrem starken Verschmutzung kann, falls die Pflegeanleitung es erlaubt, eine chemische Reinigung erfolgen.

Bei der Pflege in der Waschmaschine muss die Bekleidung ausreichend gespült werden. Zur Vermeidung von Falten sollte die Bekleidung vor der Trocknung auf der Leine glattgezogen werden. Zum Schutz des Gewebes auch gegen Farbänderungen sollte die Trocknung nicht im direkten Sonnenlicht erfolgen.

Alternativ kann auch der Tumbler genutzt werden, die Trocknungstemperatur sollte aber 60 °C nicht überschreiten. Zur Reaktivierung der FC-Ausrüstung ist Bügeln zu empfehlen, das Trocken- oder Dampfbügeleisen ist auf mittlere Hitze (2 Punkte, also bis 150 °C) einzustellen. Es ist selbstverständlich, dass nicht über die Reflexstreifen gebügelt werden darf.

Dem Thema Imprägnieren haben wir eine eigene Frage gewidmet.

Hat die Wäsche einen Einfluss auf die Schutzwirkung der Feuerwehrschutzbekleidung?

Die Fasern des Oberstoffs (Nomex, Kermel, PBI) sind dauerhaft flammabweisend, das heißt Flammschutz und Nichtbrennbarkeit sind dauerhafte (oder inhärente) Eigenschaften, die nicht ausgewaschen werden können. Sehr wohl können aber Verunreinigungen durch Öl und Fett die Leistungsfähigkeit herabsetzen.

Aus dem praktischen Leben sind die negativen Folgen der Wäsche bekannt: Schrumpf, Farbverlust und Verfärben. Der Effekt einer zu hoch gewählten oder „irrtümlicherweise“ falsch eingestellten Waschtemperatur sind dann ersichtlich. Um dieses Problem auszuschließen, sollte die 60 °C Waschtemperatur eingehalten werden. Bei dieser Temperatur ist die Einhaltung des maximal erlaubten Schrumpfs aller Komponenten (Ärmelbündchen eingeschlossen) nach fünf Wäschen normgerecht überprüft worden.

Die Farbechtheit oder salopp das Entfärben und Verfärben der Bekleidung wird dagegen nach EN 469 nicht überprüft. Im Gegensatz zur HuPF fehlt die sogenannte Echtheitsprüfung im Anforderungsprofil der EN 469. Dem Verfärben kann durch „farbgleiches“ Sortieren der Wäsche entgegengewirkt werden. Das Entfärben ist ein, wie erwähnt, rein optisch-ästhetischer Mangel. Ursache ist das generell schlechte Färbverhalten von Aramid-Fasern. Technisch ändert die Bekleidung durch Entfärben ihre Leistungsfähigkeit nicht.

Ein weiterer negativer Einfluss der Wäsche ist dagegen mit dem Auge nicht erkennbar, wird aber spätestens beim ersten Regenschauer deutlich: die Abnahme an wasserabweisender Ausrüstung des Oberstoffs. Wir wollen Sie damit aber nicht im Regen stehen lassen, sondern haben diesem Thema (FC-Ausrüstung) die nächsten zwei Fragen gewidmet.

Was ist eine FC-Ausrüstung?

Damit eine Oberfläche von einer Flüssigkeit benetzt wird oder als Tropfen abperlt, ist eine Frage der Oberflächenspannung. Um das Außengewebe wasser- und auch schmutzabweisend auszurüsten, wird es zusätzlich in einem Veredlungsschritt mit Fluorcarbon (FC) behandelt. Durch das Aufbringen dieser Chemikalie wird die Oberflächenspannung herabgesetzt bzw. das Gewebe hydrophobiert. Als Imprägniermittel eignen sich Paraffine, Wachse, Silicone oder Fluorcarbon. Im Bereich der Schutzbekleidung sind die Fluorcarbon-Verbindungen das Maß aller Dinge. Eine wirksame Ausrüstung wird durch Wäsche geschwächt, und wird sich somit von Wäsche zu Wäsche verschlechtern. Daher ist gemäß der Waschanleitung nachzuimprägnieren. Möglichst im Sprayverfahren, um nicht die Leistungsfähigkeit von Futter, Membrane und Isolation zu beeinträchtigen. Um neben dem ungewaschenen Textil auch die Wirksamkeit nach fünf Wäschen zu testen, sah die EN 469 früher den Spray-Test nach ISO 4920 vor. Eine Textilprobe wird dabei mit einer Düse unter 45 ° Neigung „beregnet“ und die Benetzung wird optisch mit einer Skala von 1 bis 5 bewertet. Eine gute FC-Ausrüstung muss nach fünf Wäschen bei 60 °C eine Bewertung ≥ 4 erhalten. Wichtig ist allerdings eine thermische Aktivierung der Ausrüstung durch die Hitze im Wäschetrockner oder auch durch Bügeln. In der HuPF ist der einfache und praxisgerechte Spray-Test weiterhin vorgesehen, in der neuen EN 469 wird dagegen ausschließlich eine Prüfung des Widerstands gegen das Durchdringen mit den flüssigen Chemikalien Schwefelsäure und Xylol gefordert. Dies, zusammen mit der Tatsache, dass die HuPF in der Leistungsprüfung auch einen Beregnungstest beinhaltet, macht den Unterschied in den Anforderungen hinsichtlich „Wasser von außen“ zwischen aktueller EN 469 und HuPF deutlich.

Wie wird die Feuerwehrschutzbekleidung korrekt imprägniert?

Dies ist ein schwieriges und kontrovers diskutiertes Thema.

Die Leistungsfähigkeit der FC-Ausrüstung wird durch die Wäsche herabgesetzt. Nach der Reinigung ist deshalb eine thermische Reaktivierung durch Trocknen im Tumbler und/oder Bügeln notwendig. In der Pflegeanleitung ist angegeben, nach wie viel Wäschen dies erfolgen sollte. Inwieweit die Wasserabweisung noch funktioniert, kann mit einem einfachen Versuch leicht selbst überprüft werden. Dazu werden einigen Wassertropfen auf das Außengewebe gegeben und die weitere Reaktion beobachtet. Bleiben die Tropfen erhalten und perlen leicht ab, ist die Wasserabweisung gut, ziehen die Tropfen dagegen schnell ins Gewebe ein, ist die Ausrüstung unzureichend.

Um dies zu ändern, wird dem letzten Spülbad der Wäsche das Nachimprägniermittel zugegeben. Ein erheblicher Nachteil dieses Verfahrens ist nun aber, dass dabei nicht nur der Oberstoff, sondern alle Lagen der Bekleidung hydrophobiert werden. Den nachteiligen Effekt auf das Verhalten des Futters wurde in einer Untersuchung des Hohensteiner Instituts nachgewiesen und in der „Brandschutz“ publiziert (08/2015).

Die für den Schweißtransport notwendige Aufnahme der Feuchtigkeit wird nun durch die „Mit-Hydrophobierung“ des Futters herabgesetzt, die den Tragekomfort beschreibenden Messgrößen verschlechtern sich nachhaltig. Dem Interessierten sei auch die im gleichen Heft erschienen Diskussion „Pro und Contra der Imprägnierung“ von J. Thorns zur Lektüre empfohlen.

Eine Alternative zur Behandlung im Spülbad kann deshalb, wie bereits oben festgehalten, die einseitig von außen erfolgende Sprühimprägnierung sein.

Spezielle Eignungsprüfungen von Feuerwehrbekleidung

Wie wird die Dichtigkeit der Bekleidung gegenüber Wasser gemessen?

Für die Bestimmung der Dichtigkeit gegenüber von außen einwirkendem Wasser, wird die sogenannte Wassersäule nach DIN EN 20811 gemessen. Die Membran wird einseitig so lang einem stetig steigenden Wasserdruck ausgesetzt, bis die ersten drei Tropfen sichtbar sind. Der hierfür notwendige Wasserdruck in mbar kann in die Einheit Wassersäule umgerechnet werden, 1 mbar entspricht grob 10 mm Wassersäule. Die Membran einer Feuerwehrbekleidung muss nach EN 469 200 mbar oder 2 m Wassersäule erfüllen.

Die zweite Eignungsprüfung der Membran, nämlich die Fähigkeit Wasserdampf durchzulassen, wird in der Frage nach dem Ret-Wert beschrieben.

Was ist der Ret-Wert?

Ein entscheidender Beitrag zur Thermoregulation des Körpers auf eine konstante Kern-Temperatur von 37 °C besteht in der Fähigkeit Wasser abzusondern, mit anderen Worten zu schwitzen. Durch die hohe Verdunstungswärme des Wassers ist so eine Abkühlung des Körpers bei z. B. großer körperlicher Belastung möglich. Die Schweißabgabe kann 2 – 4 l pro Stunde betragen. Die Thermoregulation ist für die Feuerwehr besonders wichtig, da zu harter, körperlicher Anstrengung auch eine weitere Belastung durch Hitze und Strahlung hinzutreten kann. Eine gute Abführung des Schweißes durch die Bekleidung kann überlebensnotwendig sein. Vor dem „worst case“ eines Hitzekollaps führt eine erhöhte Kerntemperatur über 37 °C zu einem deutlichen Anstieg von fehlerhaften Reaktionen durch Hitzestress.

Eine gute „Atmungsaktivität“ der Bekleidung kann diesem Gefahrenpotential entgegenwirken.

Wie wird nun der Wasserdampfdurchgangswiderstand Ret (Resistance Evaporation Transmission, Einheit m2 Pascal Watt-1) gemessen und warum spricht man hier von einem Widerstand? Das Messprinzip des Thermoregulationsmodells der menschlichen Haut nach DIN EN 31092 (Hautmodell) besteht darin, dass man mit Hilfe einer porösen Metallplatte (Modell für die Haut) in einem abgeschlossenen Raum einen Wasserdampfstrom erzeugt, welcher durch einen Unterschied im Wasserdampfpartialdruck (oder salopp gesagt einem Unterschied in der Wasserdampf-Konzentration im Raum) angetrieben wird. Vom Bereich eines hohen Partialdrucks in der Metallplatte wandert Wasserdampf in den Raum mit einer konstant gehaltenen Luftfeuchte von 40 % r.F. Damit dieser Strom nur über den Gradienten im Partialdruck bestimmt wird und nicht auch über Temperaturunterschiede, muss man bei sehr konstant gehaltener Temperatur oder wie man sagt unter isothermen Bedingungen arbeiten, mit anderen Worten der Prüfraum muss thermisch sehr gut auf 35 °C isoliert sein.

Bedeckt man die Metallplatte nun mit einem Textil, wird der Wasserdampfstrom abnehmen. In Analogie zum elektrischen Strom kann man das Textil als einen Widerstand, der den Teilchenstrom bremst, betrachten. Es zeigt sich, dass im textilen Aufbau einer Feuerwehrjacke die enthaltende Membran den Wasserdampfstrom am stärksten behindert, die Membran sozusagen der „Flaschenhals“ für eine schnelle Abführung des Schweißes an die Außenluft darstellt. Der Einzel-Ret-Wert der Membran ist somit größer als der des Oberstoffs oder des „leichten“ Futters.

Die EN 469 fordert für einen guten Tragekomfort, dass der Gesamtwiderstand des Aufbaus den Wert 30 m2 Pascal Watt-1 nicht übersteigt. Je niedriger also der Ret-Wert, desto leitfähiger oder atmungsaktiver ist die Bekleidung für Schweiß und umso besser ist der Tragekomfort der Schutzbekleidung.

Man ist heute allerdings vermehrt der Ansicht, dass der Ret-Wert allein der Realität nicht gerecht wird. Tatsächlich beschreibt man mit dem Ret-Wert nur den Zustand des „dampfförmigen Schwitzens“. Aus diesem Grund erfasst eine zweite Kennzahl den Schweißtransport beim „flüssigen Schwitzen“. Wie schnell der Schweiß vom textilen Aufbau aufgenommen und wieder abgegeben wird, wird mit dem Kf-Wert charakterisiert. Diese Pufferwirkung der Bekleidung wird in drei Leistungsstufen klassifiziert, die beste Leistungsstufe muss Werte Kf > 0,7 erreichen.

Im Unterschied zur EN 469, ist dieser Teil der Leistungsprüfung Bestandteil der HuPF.

Was ist der Thermoman-Test?

Einen praxiserfahrenen Feuerwehrmann wird sich fragen, warum die Prüfung der vollständigen Bekleidung unter dem „worst case-Szenario“ eines „Flashovers“ in der DIN EN 469 nur optional ist. Die für den Einsatz im Innenangriff eigentlich wichtigste Prüfung kann, muss aber nicht, für eine zertifizierte Eignung eines Feuerwehranzugs durchgeführt werden. Hintergrund ist das für die europäische Normung verantwortliche CEN (Europäischen Komitee für Normung) mit seinem Grundsatz, dass eine Prüfung nicht mit „Verletzungen“, hier Verbrennungen bis 2. Grades, bestanden werden kann und darf. Anders sieht das die HuPF, Teil 1 und 4, hier ist der Thermoman-Test oder wie es korrekt heißt „die Beflammungsprüfung eines vollständigen Kleidungsstückes unter Verwendung einer sensorbestückten Prüfpuppe“ zwingend vorgeschrieben. Nach ISO 13506 wird eine mit 122 Prüfsensoren ausgerüstete, metallene und lebensgroße Prüfpuppe Überjacke und Überhose angezogen. In einem Brandcontainer sind um den Dummy Gas-Brenner verteilt, die nach Zündung über 8 sec ein sogenannten “Flashover” mit Temperaturen im Bereich von 800 - 1000 °C simulieren. Die über den Dummy verteilten Messfühler zeichnen den Temperaturanstieg bis 1,5 Min nach Verlöschen der Flammen auf. Auf Basis der registrierten Wärmeströme berechnet eine spezielle Software die für einen speziellen Körperbereich zu erwartenden Verbrennungen 2. und 3. Grades. Nach HuPF Teil 1 dürfen in dem von der Überjacke abgedeckten Bereich nur zwei Sensorfelder mit Verbrennungen 2. Grades und kein Feld mit Verbrennungen 3. Grades vorliegen.

Die Nichtbrennbarkeit aller Bekleidungsteile, auch der Reißverschlüsse und anderen Zubehör, ist Grundvoraussetzung für ein gutes Abschneiden. Ebenso ein Nichtaufbrechen des Oberstoffs nach der Beflammung zeugt von einem positiven Ergebnis.

)

Forstbekleidung

Wie ist die aktuell gültige Norm der Schnittschutzbekleidung?

In den letzten Jahren wurde die bisherige Norm EN 381 intensiv überarbeitet und ist als neue weltweit geltende Norm DIN EN ISO 11393 in sechs Teilen erschienen und behandelt in Teil 1 den Prüfstand selbst, in Teil 2 den Beinschutz, in Teil 3 die Schuhe, in Teil 4 die Schutzhandschuhe, in Teil 5 Schutzgamaschen und schließlich in Teil 6 die Schnittschutzjacke.

Beinschutz

Für den in DIN EN ISO 11393-2 beschriebenen Beinschutz sind drei Designvorgaben beschrieben: Form A und C für Hosen und Form B für Chaps (Beinlinge, die Form kennt man aus Western). Während Form A im Wesentlichen nur die Bein Vorderseiten abdeckt, bietet Form C einen Rundumschutz des gesamten Beins.

Im Zentrum der Prüfung steht der eigentliche Schnittversuch: Aufbau, Funktion und Prüfparameter werden in Teil 1 beschrieben. Die Schnittschutzprüfung wird nicht nur mit Hosen mittlerer Größe, sondern auch mit der kleinsten und größten Größe des angebotenen Größenschlüssels durchgeführt. Dabei erfolgt der Schnitt grundsätzlich erst nach fünf Wäschen, meist bei 60 °C. Die Klassifikation des Schnittschutzes erfolgt über die Laufgeschwindigkeit der Kettensäge: Klasse 1 mit 20 m/sec, Klasse 2 mit 24 m/sec und Klasse 3 mit 28 m/sec. Die sich mit der ausgewählten Geschwindigkeit drehende Kettensäge fällt aus einer Höhe von nur 2 mm in einem Winkel von 45° auf die im Prüfstand fixierte Hose. Entscheidend für die Güte des Schnittschutzpaketes ist die Anzahl der intakten Lagen; eine Beschädigung der letzten Lage „vor der Haut“, also dem Futter, wird als Durchtrennung gewertet und gilt als durchgefallen.

Neu ist, dass neben dem Schnittschutz selbst, auch der Tragekomfort der Hose bewertet wird. Hier muss es möglich sein, dass ein Ausfallschritt mit kniendem Bein ohne nennenswerte Beeinträchtigung im Zwickelbereich (Schrittbereich) ausgeführt werden kann. Ebenso ein uneingeschränktes Übersteigen einer am Boden liegenden Röhre von einem Durchmesser von 60 cm ohne Probleme machbar sein.

Schnittschutzjacke

Bei Jacken ist das Unfallszenario die Verletzung des Arbeitskollegen beim gemeinsamen Arbeiten auf Hebebühnen.

Hier hat man die Normforderung so modifiziert, dass die Jacke eine höhere Akzeptanz erhält und somit auch in den entsprechenden Situationen getragen wird. So werden die Prüfschritte am Arm nun ebenfalls in 45° Winkel durchgeführt.

Zusätzlich zu den beim Beinschutz aufgezählten Prüfgeschwindigkeit, hat man noch die Möglichkeit die Jacke nach Klasse 0 mit einer Kettensägen Geschwindigkeit 16 m/sec zu prüfen.

Bei den Jacken sind zwei Ausführungen möglich: Form A schützt auf der Vorderseite den Bereich der Schulter und die Oberseite der Ärmel, während Form B den gesamten Vorderbereich, die Schulter und die Oberseite der Ärmel schützt.

Wie ist die Wirkweise von Schnittschutzbekleidung?

Die Schnittschutzbekleidung soll den Träger bei einem Unfall mit einer motorgetriebenen Kettensäge vor schweren Verletzungen schützen. Auf Grund der in der Praxis möglichen vielfältigen Unfallszenarien, muss man sich aber stets darüber klar sein, dass es einen hundertprozentigen Schutz nicht geben kann. Es hat sich aber gezeigt, dass mit Einführung des Kettensägen-Führerscheins und der damit einhergehenden Verpflichtung zum Tragen von Schutzbekleidung die Unfallzahlen ganz deutlich zurückgegangen sind. Kettesägen-Führerschein und persönliche Schutzmaßnahmen (Schnittschutzhose, Handschuhe, Schuhwerk und Helm) sind Voraussetzung für ein Arbeiten mit der Kettensäge außerhalb des eigenen Grundstücks, ein Verstoß führt zu einem Bußgeld bis 500 €.

Wie funktioniert nun eine solche Schnittschutzhose? Ein textiles Gewebe ist ein Flächengebilde, welches durch die Verknüpfung von zumindest zwei Fäden, nämlich Kett- und Schussfaden, entstehen. Diese treffen sich in einem Winkel von 90 ° und je nach textiler Konstruktion unterscheidet man z.B. die drei Grundarten Leinwand, Köper und Atlasbindung. So wird bei der Leinwandbindung der Schussfaden abwechseln über und unter einen Kettfaden gelegt. In der Summe sind beide Fadensysteme nun fest miteinander verbunden. Anders bei den Schnittschutzeinlage, hier liegen Kett- und Schussfäden unverbunden übereinander. Damit diese Konstruktion nicht auseinanderfällt, werden die Fäden durch eine sehr dünne Bindekette zusammengehalten. Der große Vorteil dieser sogenannten Raschelware ist, dass die Fäden sehr leicht aus dem Konstrukt herausgezogen werden können. Beim Einsatz hochfester Garne auf Basis von Polyester oder Polyethylen werden diese beim Einschlag der Kettensäge herausgerissen und blockieren anschließend das Antriebsrad der Säge.

Für einen wirksamen Schutz muss dies im Bruchteil einer Sekunde erfolgen.

Wie wird die Schnittschutzbekleidung korrekt gepflegt und gewaschen?

Die Wäsche der Bekleidung sollte möglichst schonend erfolgen, da durch die mechanische Beanspruchung die Wirkung der Schnittschutzeinlage beeinträchtigt werden kann. Also Waschtemperatur höchstens 60 °C mit einem Standardwaschmittel unter Verzicht auf Weichspüler. Nach der Wäsche muss die Bekleidung nass in Form gezogen und auf der Leine, möglichst nicht in direkter Sonne getrocknet werden. Bitte keinen Wäschetrockner benutzen. Die Bekleidung kann nachimprägniert werden.

Man sollte stets daran denken, die Bekleidung umsichtig und pfleglich zu behandeln. Im Falle eines Unfalls, wird sich ein gut funktionierendes Schnittschutzsystem dafür revanchieren!

Es ist selbstverständlich, dass eine Beschädigung der Hose nicht durch Reparaturmaßnahmen mit Nadel und Faden behoben werden dürfen, vielmehr ist die Hose sofort zu ersetzen. Wie immer gilt auch hier: SAFTY FIRST!

)

Allgemeines

Wo kann ich die Sicherheitsbekleidung und das dazugehörige Zubehör von Novotex kaufen?

Grundsätzlich können Produkte von Novotex-Isomat bei dem Novotex-Händler Eurer Wahl oder in Eurer Nähe erworben werden. Bei der Suche nach einem geeigneten Händler sind wir Euch gerne behilflich. Dafür folgt einfach unserer Ausführung: “Wie kann ich das Team von Novotex kontaktieren?”

Wie kann ich das Team von Novotex kontaktieren?

Das Novotex-Team steht Euch Montags bis Freitags gerne für jegliche Fragen zur Verfügung. Selbstverständlich könnt ihr uns telefonisch, auf postalischem Wege oder per E-Mail kontaktieren. Alle Informationen dazu erhaltet Ihr unter der Rubrik Ansprechpartner oder Kontakt. Außerhalb dessen ist es jedoch auch möglich den Novotex-Händler Eurer Wahl zu kontaktieren. Dieser besitzt bereits viele Informationen über unser Produktportfolio und kann Euch ebenfalls gut beraten.

Wo finde ich Zertifikate und weitere Dokumente zum herunterladen?

Ihr findet auf unserer Website neben den einzelnen Produkten, den dazugehörigen Klappentext, der die Normen, Maßtabellen, Konformitätserklärungen und weitere Informationen anzeigt und zur Verfügung stellt. Bei weiteren Fragen zu Auskünften steht Euch das Novotex-Team gerne zur Verfügung. Dafür folgt einfach unserer Ausführung: “Wie kann ich das Team von Novotex kontaktieren?”

Wie kann ich mich über Neuigkeiten, interessante Informationen und neue Produkte informieren?

Über aktuelle Informationen und die neusten Produkte von Novotex-Isomat könnt Ihr Euch selbstverständlich bei dem Novotex-Händler Eurer Wahl informieren. Außerhalb dessen könnt Ihr alle Novotex-News auch auf unserer Website unter den Highlights auf der Startseite sehen oder uns einfach auf LinkedIn oder Instagram folgen. #novotexisomat